24

2021

-

12

矿井水的处理工艺

矿井水的处理工艺

一、矿井水处理现状

在煤炭开采过程中,地下水与煤层、岩层接触,加上人类的活动的影响,发生了一系列的物理、化学和生化反应,因而水质具有显著的煤炭行业特征:含有悬浮物的矿井水的悬浮物含量远远高于地表水,感官性状差;并且所含悬浮物的粒度小、比重轻、沉降速度慢、混凝效果差;矿井水中还含有废机油、乳化油等有机物污染物。

陕北地区的矿井水具有以下特点:

1、悬浮物含量变化较大

含悬浮物的矿井水中,悬浮物含量为每升几十至几百毫克,有时超过2000毫克。且在井下水清仓时,悬浮物含量有时每升最高可达上万毫克,污泥的密度比工业废水及生活污水的污泥密度大,通常污泥密度在1.3左右,所以在处理过程中需考虑好排泥系统。

2、悬浮物粒度小、比重轻、沉降速度慢

矿井水中悬浮颗粒直径较小,平均只有2-8μm,总悬浮物中约85%以上的粒径在50μm以下。煤粉的平均密度一般只有1.3-1.5g/cm3,远远小于地表水系中泥砂颗粒物的平均密度2.4-2.6g/cm3。

3、含有机污染物

水中含有少量废机油、防冻液、乳化油、废坑木腐烂物、井下粪便等有机污染物。

4、混凝过程中矾花形成困难

矿井水中悬浮固体物质多为有机物(煤粉)和无机物(岩粉)的复合体,且不同煤化阶段的煤分子结构大不相同,煤粒表面所带电荷数量也不相同,因而其亲水程度各异,低阶段煤的大分子芳香缩合环周边有较多极性基团(-COOH,-OH等),随着煤化程度增高而逐渐减少,最后完全失去这些极性基团而成憎水物质。因此含悬浮物矿井水中煤粉表面与水和无机混凝剂的亲和能力要比地表水系中泥砂颗粒物差一些。

二.处理工艺介绍

1、传统工艺介绍

污水处理工艺流程:矿井水原水由井下提升泵直接打到预沉调节池中,废水在预沉调节池中停留,调节水质水量。废水在停留的过程中,水中的悬浮物得到初步沉降,煤泥沉积于池底。调节池池底设计为斜面,进水方向端设有泥斗,通过池中设置的行车式刮泥机将煤泥刮到泥斗中,再通过排泥泵打到污泥池。调节池出水通过水泵打到反应池中,为了增强沉淀处理效果,在反应池中投加混凝剂、助凝剂,通过池中的搅拌机搅动、混合使废水中的悬浮物与药剂形成矾花,后进入斜管沉淀池中(斜管沉淀池单元也可采用高效澄清池或其他形式的澄清池)。废水在斜管沉淀池中进一步沉降去除水中的悬浮物,出水进入中间水池。沉淀分离的污泥沉积于池底泥斗中,通过控制排泥阀定期排入污泥池中。中间水池中的水通过两组水泵分别送至制浆站直接回用,另一部分送至无阀滤池中进行过滤处理(无阀滤池单元也可采用别的过滤单元代替,如普通快滤池、V型滤池、石英砂过滤罐),中间水池剩余的水外排。无阀滤池出水进入消毒池,在消毒池入水口投加二氧化氯消毒,使处理后的水中维持一定的余氯量,防止供水系统中细菌的滋生。消毒后的水再通过回用水泵送至用水点回用。

污泥处理工艺流程 本处理工程共有两个单元在运行过程中产生污泥,预沉调节池及斜管沉淀池。其中预沉调节池的污泥通过排泥泵打入污泥池中,斜管沉淀池污泥重力排入污泥池中。污泥在污泥池中进行储存、重力浓缩,池底浓缩后的污泥通过螺杆泵送入离心脱水机中进行脱水处理,脱水后的污泥通过水平及斜向螺旋输送机送至室外,装车外运。污泥池上清液及脱水机滤液重力排入反洗水收集池,再通过泵送入预沉调节池中再处理。

混凝沉淀工艺图

2、高效旋流净化工艺介绍

a、工艺流程说明

矿井水由井下水泵入新建预沉调节池,再通过提升泵加压进入闪混器,在PAC药剂的配合作用下在闪混器中完成旋流混凝,压缩双电层等过程,实现煤尘颗粒剂胶体与水的分离,然后在PAM药剂的作用下把小胶粒聚集成大胶粒团。通过提升泵余压将矿井水泵至高效旋流净化器,经过常压旋流、二级旋流离心分离、紊态造粒污泥层流态过滤等过程,在同一罐体内完成废水的多级净化。

净化后的清水自流进入均粒滤料滤池,进行更深层次的过滤,处理后清水通过次氯酸钠消毒后进入新建清水池,一部分清水作为反洗水使用,另一部分回用于井下消防洒水等;旋流器和滤池的反洗排水排至预沉调节池。

沉淀后的煤泥从旋流器底部排至新建污泥池,由污泥泵提升至板框压滤机进行脱水,滤液重新回流至预沉调节池,压滤后的干泥通过小车外运。

b、技术原理

l 旋流闪混技术

一般的混凝方式分无动力和有动力两种方式,无动力混凝如网格折流式、折流板式,有动力的如机械搅拌式。水流的流态形式上下流动,药剂与矿井水的混合主要是靠与其它物体碰撞形成局部紊流混合,混合时间长,一般需要5-15分钟。而旋流闪混技术,利用旋流的轨迹螺旋上升,运动路线长,旋流时紊流强度大,混合效率高的特点,一般只需10-30秒就能实现高效混合,取代了传统混凝反应池。

l 常压节能旋流技术

独特设计的渐开线或螺旋线导流技术,在管道或进水密闭渠道内形成旋流的惯性,在某一点断开时,水流能利用余压靠惯性自然形成旋流,节约了动力能耗。

l 二级旋流离心分离技术

水体在罐体内,设计了先向下旋流然后有导流板导入向上旋流的二级旋流离心分离模式。含悬浮物的废水在进入罐体内,利用渐开线或螺旋线导流技术,先形成下旋流方向的旋流,在离心力的作用下废水中形成的悬浮颗粒及矾花被甩向器壁,并随下旋流及自身重力作用沿罐内壁下滑至锥形污泥浓缩区,从而去除大部分的悬浮物。废水向下作螺旋运动到一定程度后向中心靠拢,在导流槽的作用下形成向上的旋流,继续利用旋流产生的离心力,分离剩余的小颗粒等杂物。导流槽、板的设置,使下旋流和上旋流分别再不同区域独立运行,避免了传统旋流器产生的短流现象。

l 紊态造粒污泥层过滤

上旋流的同时,水中较轻的颗粒,相互碰撞,在药剂的作用下相互粘结,形成一定厚度的污泥过滤层,对水质进一步过滤,到达一定厚度后,会脱落沉至泥斗,形成流态过滤。

l 旋流浓缩

整个罐体内的水流为旋转状态,泥斗内的污泥随着水流旋转,在整体水流压力的作用下,像拧紧螺丝般实现污泥的浓缩,从而排泥浓度大,排泥量少,后续污泥处理不需要像沉淀池还需建污泥浓缩池。

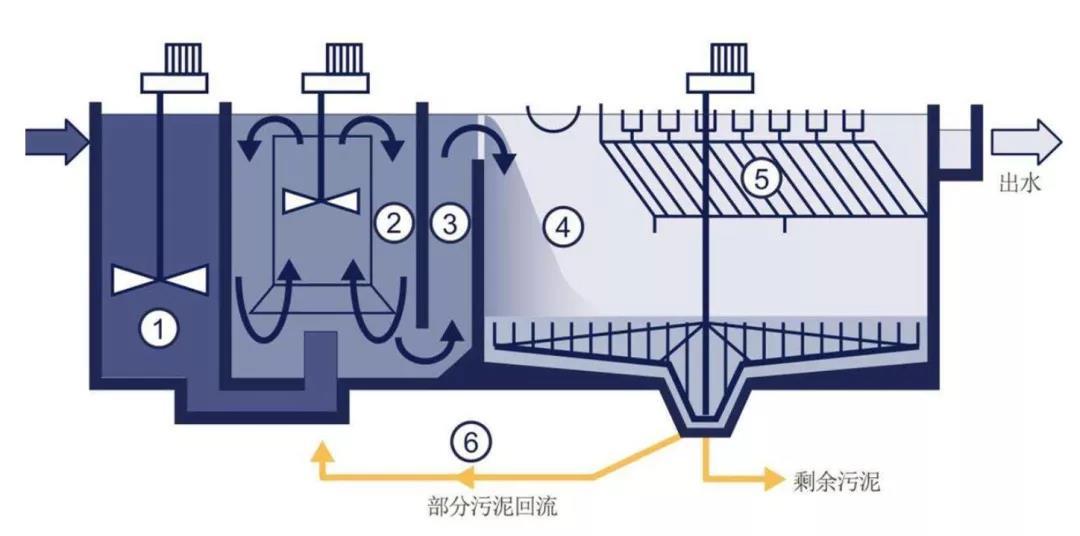

高效旋流净化技术原理见下图:

3.超磁分离工艺介绍

超磁分离矿井水净化技术是通过向污水中投加磁粉、混凝剂、助凝剂经搅拌后产生微磁聚凝作用,使矿井水中的煤粉等非磁性悬浮物与磁粉凝聚成磁性絮体,再通过磁分离设备产生的高强磁场,在强磁场力(640倍磁力)的作用下,使微絮凝体克服流体的阻力和自身的重力,产生快速的定向运动,瞬间吸附在磁盘的表面,磁盘转动通过设备的卸渣装置实现泥渣与水体的分离,从而达到净化水质的目的。磁性污泥再经磁粉回收设备,实现磁粉与污泥的分离;分离后的磁粉可以继续回用,参与下一次的絮凝过程,达到循环利用,磁性介质循环利用率≥98%。非磁性污泥不需要浓缩处理,可直接进入污泥脱水机进行脱水后形成煤泥饼外运处置。

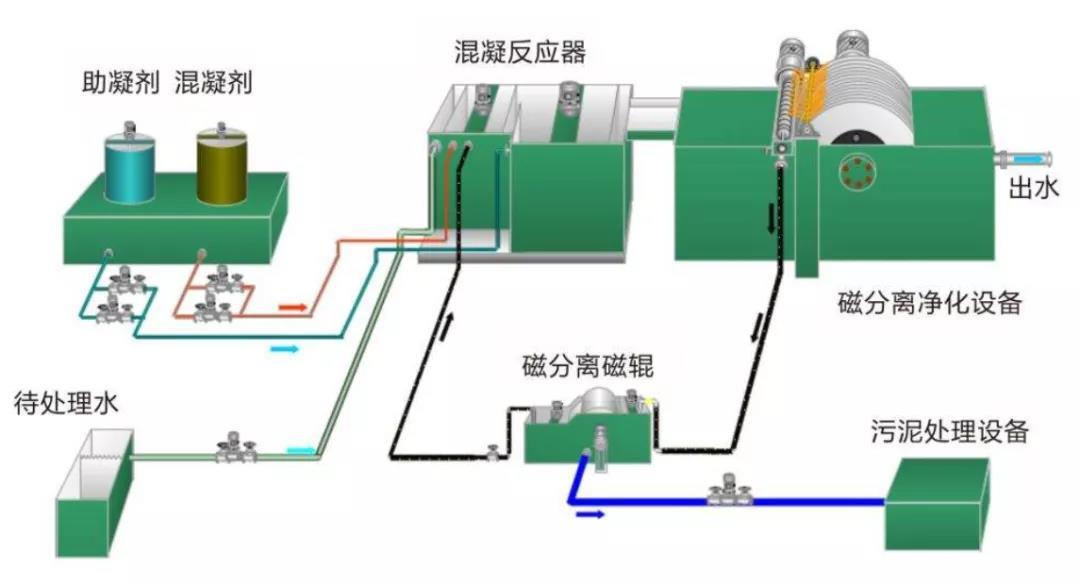

磁分离污水净化技术原理图

磁分离净化设备原理图

工艺流程说明

a、污水净化过程

矿井水经提升泵提升至地面进入预沉调节池,在预沉池中,大的颗粒物沉淀下去并通过污泥泵排入污泥池,预处理后的污水进入磁混凝反应池,通过加药系统在池内加入PAC、PAM和磁种,在微磁助凝剂作用下,污水中悬浮物和磁种结合形成密实的磁性絮体,通过精密磁分离设备进行两级固液分离,使水体中悬浮物、油类等不溶性污染物被有效去除,实现水体快速净化,净化后的清水自流进入外排口。

b、磁种回收循环过程

在混凝反应系统中投加的磁种与不溶性污染物结合形成磁性絮体,在精密磁分离机中被吸附并从水体中分离出来,磁性絮体从精密磁分离机排入磁种回收系统,经高速分散解絮后,磁种被磁鼓吸附回收,再配制成一定浓度的磁种液,循环投加进混凝反应系统。

c、药剂制备投加过程

通过PAC药剂制备装置配制出浓度为5%~10%的PAC溶液,通过PAM自动溶药装置配制出浓度为0.5‰~2‰的PAM溶液。配制完毕的PAC经计量泵定量投加到混凝系统的PAC混合搅拌腔,配制完毕的PAM经计量泵定量地投加到混凝系统的PAM混合搅拌腔。

d、污泥处理流程

精密磁分离设备排出的磁性絮体污泥→磁种分散解絮机→磁种回收机,分离出的非磁性污泥进入污泥中转池暂存,定时用泵送至污泥池,经脱水机进行脱水处理、外运。

e、系统补充水

系统冲渣、磁种液配制所需水源,由精密磁分离设备出水经泵送提供。

药剂制备所需自来水,由自来水供水管网接管提供。在不具备自来水提供条件的情况下,也可以用精密磁分离设备出水替代自来水进行药剂的配制。

三.工艺对比分析

传统工艺的优缺点

1、传统工艺的优点:

出水水质稳定;

耗电量小,需要维护的电气设备少;

相对于设备处理使用寿命长。

2、传统工艺的缺点:

占地面积大,前期的投资成本高;

自动化程度低、人工操作量大;

斜管运行时间长会造成塌陷,需要定期更换斜管;

斜管沉淀池的泥斗排泥不流畅,人工排泥的操作量大;

滤池的滤料会堵塞,滤料需要定期更换。

高效旋流净化工艺的优缺点

1、高效旋流净化工艺的优点:

稳定性好,出水效果好,悬浮物能控制在10mg/l左右;

自动化程度高,全程无人工操作;

占地面积小,前期投资成本低;

处理效率快;

设备的使用年限长(大约15年左右)。

加药系统实现全自动化加药,人工操作强度小。

2、高效旋流净化工艺的缺点:

旋流净化器反洗会带滤料流出;

进水浊度大时,排泥量大及排泥频率大;

电气及电控设备多;

超磁分离工艺的优缺点:

1、超磁分离工艺的优点

超磁分离技术强化和改变絮体性质与污水的分离方式,加快了固液分离的速度,出水水质好,运行稳定,设备模块化,安装方便,灵活度强,设备简单方便维护,系统可远程操作。

投资省:配套土建少,综合投资比传统处理方法少1/3~1/5;

运行费用低:电机功率小,水处理药剂投加量为常规混凝沉淀的1/3~2/3,磁种可高效回收;

处理水量大:单台设备可实现处理量1500m3/h;

出水水质好:SS去除率90~95%,藻类去除率≥95%,TP去除率80~90%。COD去除率40%~60%;

污泥浓度高:磁盘分离净化的同时实现自沥水过程,尾泥无需浓缩处理直接进入压滤环节。

2、超磁分离工艺的缺点

磁粉回收率的问题,能不能达到98%以上;

污泥含水率可不可以控制在93%;

电气及电控设备多;

井下来水砂含量大时,要先将砂分离后进行后端处理。

从能耗大户到低碳先锋!海之凰MABR技术如何重塑污水处理未来?

2025-12-02